Hauptantrieb einer Drehmaschine 15.08.2017, 06:13

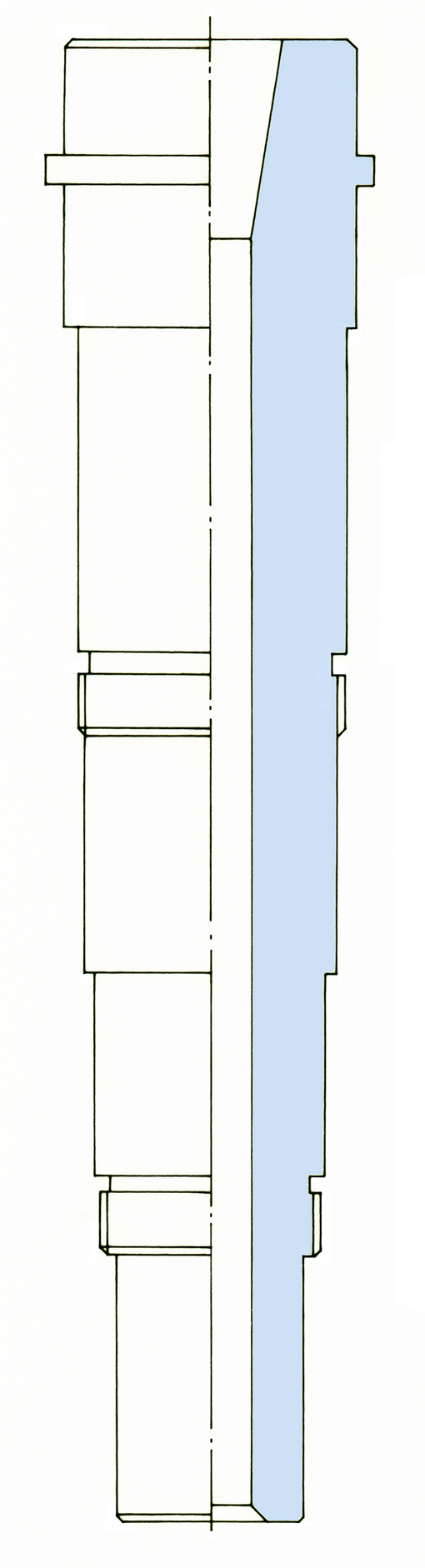

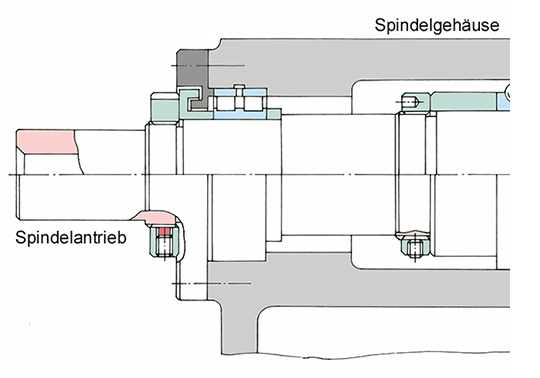

Jede spanende Werkzeugmaschine besitzt einen Hauptspindelantrieb und einen oder mehrere Vorschubantriebe. Unsere Zeichnung zeigt das Prinzip einer wälzgelagerten Hauptspindel. Mit der Zeichnung der eigentlichen Spindel wird der Beitrag abgeschlossen.

Antriebe von Werkzeugmaschinen

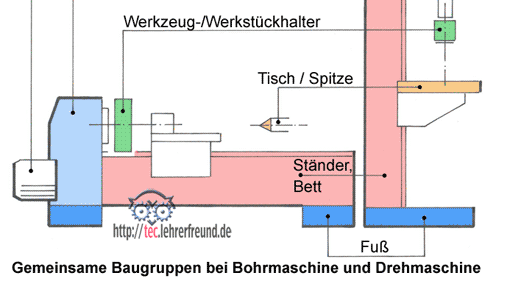

Ohne Werkzeugmaschine ist kein technisches Produkt herstellbar. Der Antrieb einer Werkzeugmaschine ist mitverantwortlich für die Qualität des Fertigungsprozesses und damit für die Güte des Produkts. Für die Werkstückbearbeitung besitzt jede spanende Werkzeugmaschine einen Hauptspindelantrieb und einen oder mehrere Vorschubantriebe.

Zum elektrischen Antrieb gehört ein E-Motor mit elektronischen Steuergeräten. Diese sitzen außerhalb der Maschine in einem Schaltschrank.

Hauptspindelantrieb

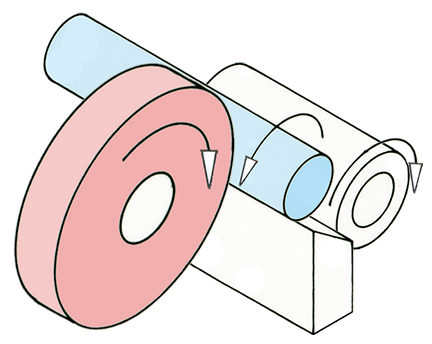

Als Hauptspindelantriebe werden meistens Drehstrom-Asynchronmotoren eingesetzt, die die Hauptspindel entweder über einen Keilriemenantrieb antreiben, oder sie sind als Hauptspindeleinbaumotoren direkt auf die Hauptspindel aufgesetzt; dann spricht man von einem Direktantrieb.

Etwa 90 % der Werkzeugmaschinen-Hauptspindeln sind wälzgelagert. Wälzlager haben folgende Vorteile:

– Dem Konstrukteur steht eine breite Lagerauswahl zur Verfügung,

– Wälzlager erlauben eine einfache Einstellung des Lagerspiels,

– Demontage und Austausch sind zu vertretbaren Kosten möglich.

Wenn die von einer Maschine geforderten Eigenschaften (z.B. Bearbeitungsgenauigkeit, Dämpfung, Laufruhe) mit Wälzlagern nicht zu verwirklichen sind, oder wenn eine Wälzlagerung aus konstruktiven Gründen nicht möglich ist, sind hydrodynamische, hydrostatische, aerostatische Lagerungen oder Magnetlager eine Alternative.

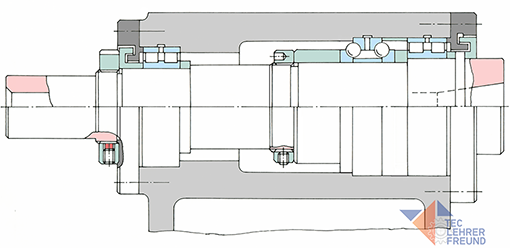

Unsere Zeichnung zeigt das Prinzip einer wälzgelagerten Hauptspindel. Die Hauptspindel ist im Spindelgehäuse gelagert. Links (nicht gezeichnet) sitzt der Riemenscheibenantrieb, rechts endet die Spindel mit dem Spindelflansch und der kegeligen Werkzeugaufnahme. Möglichst nahe an der Bearbeitungsstelle sitzt das Hauptlager – hier ein zweireihiges Zylinderrollenlager und ein zweireihiges, zerlegbares Axial-Schrägkugellager. Das in der Nähe der Riemenscheibe eingebaute Nebenlager ist ebenfalls ein zweireihiges Zylinderrollenlager.

Die hier gewählte Zeichnung ist folgendermaßen aufgebaut: Die Hauptspindel selbst ist in ihrer Außenansicht dargestellt. Teilschnitte zeigen an einigen Stellen das Innenleben der Spindel (rot). Für die auf der Spindel sitzenden Bauteile wie Wälzlager, Druckringe, Labyrinthdichtungen usw. wurde der Halbschnitt gewählt. Das im Vollschnitt gezeichnete Spindelgehäuse gibt den Blick auf die innen liegenden Bauteile frei.

Aus Platzgründen wurde die Baugruppe senkrecht platziert.

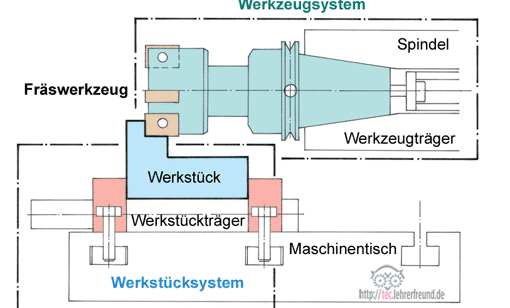

Information: Spannsysteme

Die durch die Hauptspindel gehende Bohrung mit kegeligem Auslauf nimmt das Werkzeug-Spannsystem auf. Seine Aufgabe besteht darin, das Werkzeug fest mit der Hauptspindel zu verbinden und damit das Drehmoment sicher zu übertragen. Die Schnittstelle, an der diese Aufgaben erfüllt werden sollen, wird als Werkzeug-Aufnahme bezeichnet.

Während der spanenden Bearbeitung treten Kräfte auf, die sowohl aus der Rotation des Werkzeugs selbst und zum anderen aus der Wechselwirkung mit dem Werkstück herrühren. Es sind Kräfte, die in axialer, radialer und in tangentialer Richtung wirken.

Werkzeug-Aufnahme: Grundsätzlich besitzen alle Werkzeugaufnahmen eine charakteristische Form, während das Werkzeug mit der dazu passende Gegenkontur ausgestattet ist.

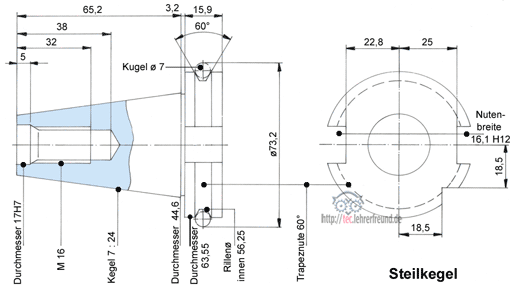

Zu den genormten Werkzeugaufnahmen zählen:

- Werkzeugaufnahmen für Metrische Kegel (ME) und Morsekegel (MK) nach DIN 228-1

- Werkzeugaufnahmen für Steilkegelschaft (SK)-Werkzeuge nach DIN 69871-1 - Werkzeugaufnahmen (DIN 69063) für Kegel-Hohlschaft (HSK)-Werkzeuge nach DIN 69893.

Die Kegelbohrung der hier gezeichneten Hauptspindel nimmt einen Steilkegel auf.

Information: Labyrinthdichtungen

Die ölgeschmierte Lagerung der Hauptspindel wird auf beiden Seiten mit berührungsfreien Labyrinthdichtungen abgedichtet.

Die einfachste Form einer berührungsfreien Dichtung ist die Spaltdichtung; diese, ein enger, glatter Spalt am Durchtritt der Welle durch das Gehäuse, ist für die Abdichtung von fettgeschmierten Lagerstellen in trockenen, staubfreien Räumen vorgesehen. Mehrere konzentrische Rillen in der Durchgangsbohrung erhöhen die Dichtwirkung. Tritt Schmierfett durch den Spalt aus, dann lagert es sich in den Rillen ab und verhindert das Eindringen von Verunreinigungen.

Labyrinthdichtungen dichten besser ab als einfache Spaltdichtungen, erfordern jedoch auch einen größeren Fertigungsaufwand. Weil bei einer axialen Verschiebung der Welle im Betrieb die Breite der axialen Kanäle im Labyrinth unverändert bleibt, kann der Spalt sehr klein sein.

Aufgabe: Die Hauptspindel im Halbschnitt zeichnen.

Lösungsvorschlag

Bitte beachten: Beim Halbschnitt wird die Außenansicht oben gezeichnet, wenn das Teil liegend dargestellt ist, der Halbschnitt unten.