Radlader (2) 31.08.2009, 16:24

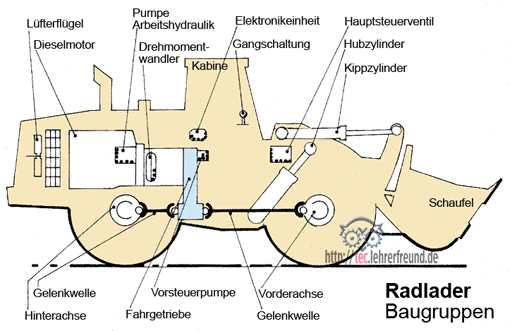

Der Beitrag beschäftigt sich mit Fahrantrieb, Drehmomentwandler, Hubkinematik und Arbeitsausrüstung von Ladern.

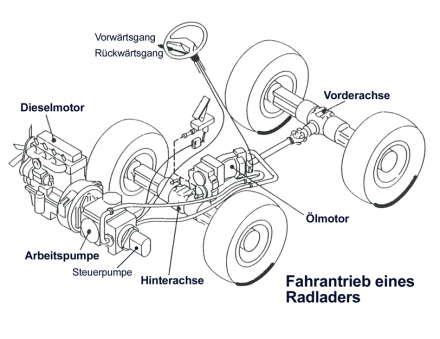

Fahrantriebe

Bei den Fahrantrieben in Radladern wird überwiegend das hydrostatische Prinzip eingesetzt. Seine wichtigsten Vorteile gegenüber dem hydrodynamischen Antrieb mit Drehmomentwandler:

- Hydrostatische Fahrantriebe besitzen einen großen hydraulischen Regelbereich. Dadurch werden zusätzliche Schaltstufen entweder ganz überflüssig (bei Kleinmaschinen), oder die Maschine kommt mit zwei oder drei Gängen aus.

- Hydrostatische Fahrantriebe können in aufgelöster Bauweise installiert werden. Der Antriebsmotor lässt sich ohne Weiteres quer oder schräg zur Fahrrichtung anordnen. Der hydrodynamische Fahrantrieb dagegen benötigt eine fluchtende Achse zwischen Motor, Wandler und Getriebe.

- Hydrostatische Fahrantriebe erlauben eine problemlose hydraulische Kraftübertragung in Vorwärts- und Rückwärtsrichtung. Das hydraulische Bremsen entlastet die mechanischen Bremseinrichtungen.

- Hydrostatische Fahrantriebe besitzen sehr gute Steuer- und Regelungsmöglichkeiten.

- Hydrostatische Fahrantriebe nehmen bei jeder Drehzahl die gesamte Motorleistung auf.

Ein Nachteil des hydrostatischen Antriebs liegt darin, dass lange Ölleitungen hydraulische Verluste zur Folge haben.

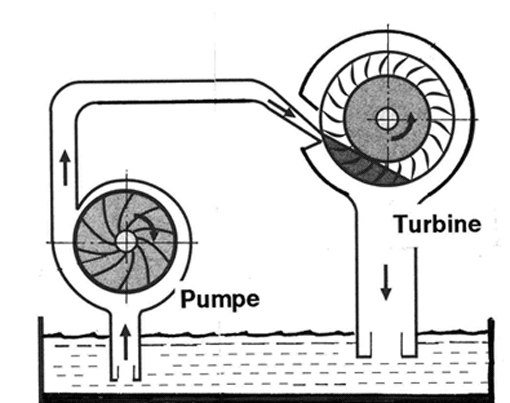

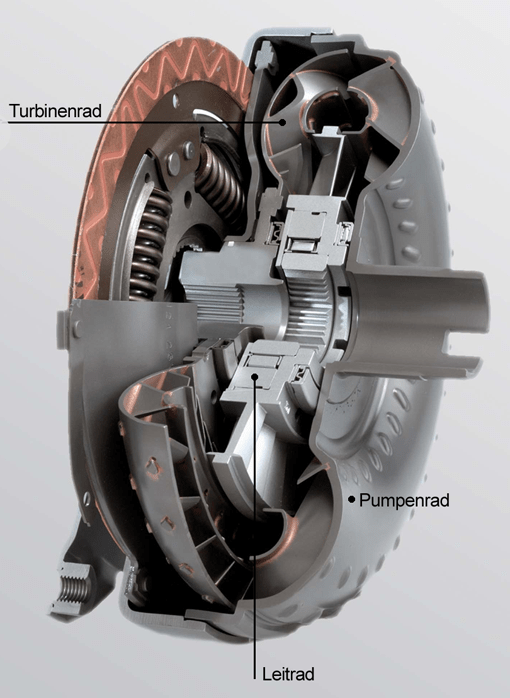

Manche Hersteller statten ihre größeren Ladermodelle mit Drehmomentwandlern aus. Der Drehmomentwandler sitzt immer zwischen Antriebsmotor und Getriebe.

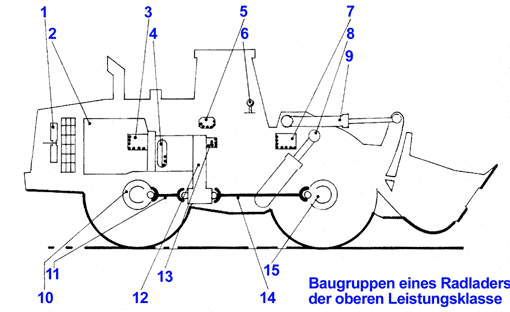

Das Bild zeigt die Baugruppen eines

Drehmomentwandlers

Bild LuK

Der Drehmomentwandler - nicht zu verwechseln mit der Turbokupplung - hat folgende Aufgaben:

- Motordrehmoment übertragen und vergrößern

- Motordrehzahl stufenlos verändern

- Leerlauf des Motors bei eingelegtem Gang ermöglichen

- Antriebsstöße dämpfen und vom Motor fern halten.

Die Motormomenterhöhung, das Abbremsen bei eingelegtem Gang und sanftes Anfahren sind die Stärken des Wandlerantriebs.

Kinematik der Arbeitswerkzeuge

Beim Anheben einer gefüllten Schaufel darf sich deren Lage nicht verändern. Wie wird dies sichergestellt?

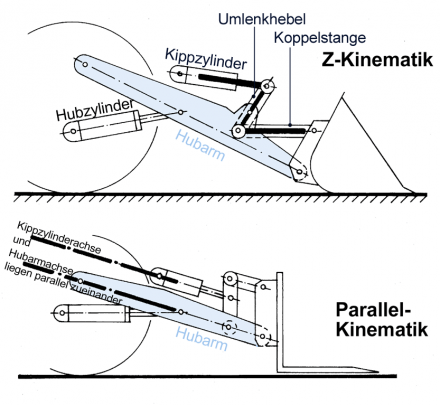

Bei Ladern werden für die Bewegungen der Schaufel oder anderer Arbeitswerkzeuge zwei Hebelsysteme oder Kinematiksysteme verwendet:

- die Z-Kinematik

- die Parallel-Kinematik.

Z-Kinematik

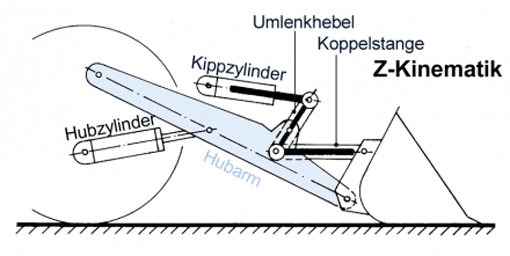

Am kurzen, meist geschwungenen Hubarm sitzt ein zentraler Kipphebel, der Umlenkhebel - bei größeren Geräten sind es zwei - sowie eine Koppelstange. Hub- und Kippzylinder sind am Maschinengestell angelenkt.

Eigenschaften: Das Öl drückt auf die volle Kolbenfläche. Dadurch wird beim beim Arbeiten das Maximum an Kraft wirksam. Beim Auskippen des Materials wird die kleinere Fläche der Kolbenstangenseite mit Öl beaufschlagt, wodurch eine größere Kolbenstangengeschwindigkeit und damit eine schnellere Entleerzeit erreicht wird.

Nachteil: Bei Anbau einer Palettengabel weicht diese um bis zu 10° von der exakten Parallelführung ab. Abhilfe ist durch manuelle oder automatische Nachsteuerung des Kippzylinders möglich. Die Z-Kinematik ergibt gegenüber der Parallelkinematik eine etwas gedrungenere Bauweise und damit eine kleinere Maschinenbaulänge.

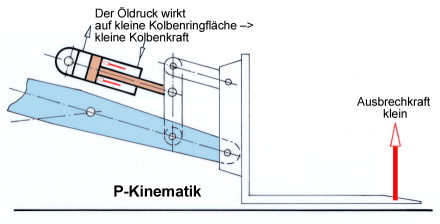

Bei dieser Konstruktion greift der Kippzylinder in der Mitte des Umlenkhebels an; die Koppelstange liegt deshalb parallel zum Hubarm. Der Kippzylinder ist am Maschinenrahmen befestigt.

Eigenschaften: Die Losbrech- und Reißkraft sind geringer als bei der Z-Kinematik, weil der Öldruck auf die Kolbenstangenseite wirkt. Die Führung der Arbeitswerkzeuge jedoch ist präziser, weil die Ausrüstung beim Hochfahren ihre in der unteren Position eingenommene Stellung beibehält.

Die TP-Kinematik (= Torque Parallel Linkage von Volvo) kombiniert die Z- mit der Parallel-Kinematik. Daraus ergibt sich eine gute Parallelführung der Schaufel bei nahezu konstant bleibenden Reißkräften.

Arbeitsausrüstung

Die vorherrschende Laderausrüstung ist, zumindest bei den oberen Baugrößen, die Ladeschaufel. Kleinere Lader dagegen müssen oft einen universellen Anwendungsbereich abdecken, für den eine Fülle von Anbaugeräten entwickelt wurde: Hubgabeln, Steinklammern, Steingabeln, Frontaufreißer, Holzklammern, Betonmischschaufeln, Frontkehrmaschinen usw. Daneben gibt es Landwirtschafts- und Industriegreifer, Erdbohrer, Schneeschilder, Vibrationswalzen, Grabenfräsen usw.

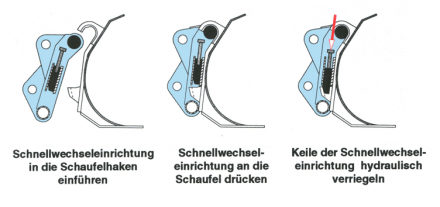

Um ohne Zeitverlust von einem Anbaugerät auf das andere umrüsten zu können, werden zunehmend Schnellwechselsysteme eingesetzt. Das Bild zeigt eine der zahlreichen Schnellwechsel-Konstruktionen.

Die Schnellwechselplatte wird von unten in die Haken der Schaufel eingeführt; dann wird sie an die Schaufel gedrückt und hydraulisch von der Kabine aus mit einem senkrechten Keil verriegelt.

Siehe auch Radlader (3)