Dichtungen (1): Grundbegriffe 08.03.2013, 07:03

Die die Dichtungstechnik stützende Theorie ist hoch wissenschaftlich. Der folgende Beitrag geht auf vereinfacht dargestellte, aber grundsätzliche Erkenntnisse dazu ein.

Dichtungen (1): Grundbegriffe

Grundsätzlich ist die mit der Dichtungstechnik zusammenhängende Theorie recht komplex; wir stellen sie hier vereinfacht dar.

1. Fachbegriffe

Fluid, von lat. fluidus „fließend“. Fluid ist der Oberbegriff für Flüssigkeiten und Gase. Beide können als »Fluide« bezeichnet werden, weil sich die meisten physikalischen Gesetze auf die beiden Stoffarten anwenden lassen. In der Praxis des allgemeinen Maschinenbaus handelt es sich beim Fluid in den allermeisten Fällen um Öl.

Leckage: Darunter versteht man den Austritt des Fluids, das man abdichten will, in den umgebenden Raum. Weil eine 100%ige Dichtheit nicht möglich ist, bleibt die Frage, wieviel Leckage in einem System zulässig ist. Begünstigt wird eine Leckage meist dann, wenn das Fluid dünnflüssig und eine Druckdifferenz zwischen den beiden Räumen vorhanden ist.

Dichtkörper: Allgemeine Bezeichnung für das abdichtende Bauteil.

2. Das Abdichtproblem

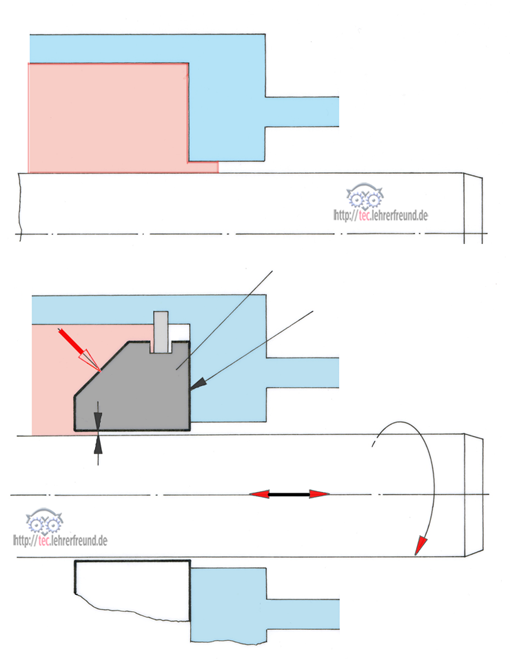

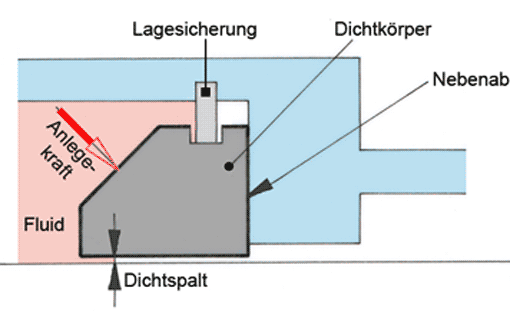

Bild 1: Zwischen zwei Räumen mit einer gemeinsamen bewegten Grenzfläche (beim Hydraulikzylinder z.B. zwischen Kolben und Zylinderwand) kann Fluid austreten. Die Dichtung muss dies verhindern.

Bewegt sich die Grenzfläche, spricht man von dynamischen Dichtungen, ruht sie, sind die Dichtungen statisch.

Meist erfordert die Konstruktion aus Toleranzgründen einen mehr oder weniger großen Spalt, der der Forderung nach Dichtheit entgegen steht. Diese Aufgabe müssen dann zusätzliche Dichtelemente lösen.

3. Dynamische Dichtsysteme

a) Allgemeines

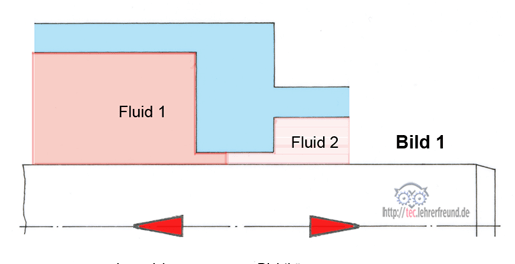

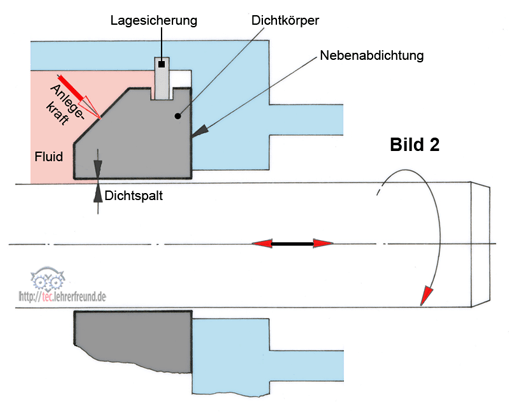

Bild 2: Der bewegliche Dichtkörper liegt an zwei Seiten an: an einer festen Gehäusewand (Nebenabdichtung) und einer bewegten Wand, an der sich der Dichtspalt befindet. An beiden Seiten muss Leckage verhindert werden.

Der Dichtkörper selbst muss in seiner Einbauposition gesichert werden, damit er nicht vom sich bewegenden Bauteil mitgeschleppt wird (Lagesicherung).

b) Dichtspalt

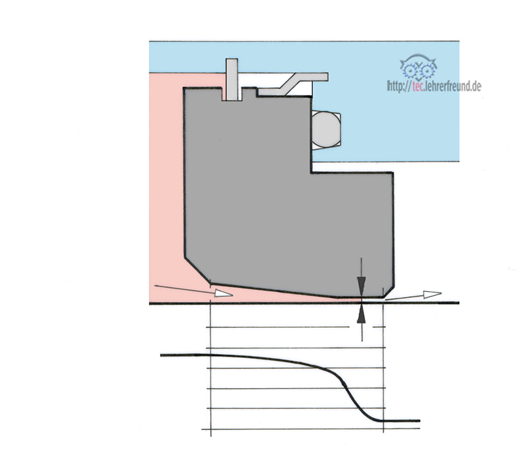

Die Spalthöhen können zwischen einem Zehntel µm und 1 mm groß sein.

Solange sich die Dichtflächen nicht bewegen, entsteht keine Leckage. Beim Gleiten hebt sich die Dichtlippe von der Gegenfläche ab; die Spalthöhe liegt dann zwischen 1 µm und 0,1 mm. Für die Vorgänge im Dichtspalt spielt auch das Verhältnis von Spaltlänge zu Spalthöhe eine wesentliche Rolle: Dichtspalte können durchaus tausend bis zweitausend Mal länger sein als hoch.

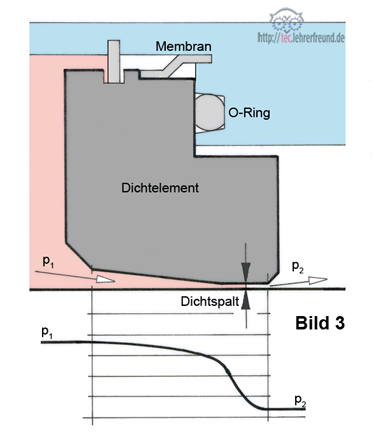

Bild 3 zeigt Folgendes: Das unter dem Überdruck von p1 stehende Fluid dringt in den Spalt ein. Beim Strömen durch den relativ langen Spalt fällt der Fluiddruck zum Spaltende hin auf den Außendruck p2 ab. Dieser vermindert die Leckagemenge.

Wichtig ist auch die Voranpressung des Dichtkörpers: Sie gewährleistet, dass sich der Dichtspalt z. B. durch Verschleiß nicht vergrößert. Im Bild 2 wird sie als »Anlegekraft« bezeichnet.

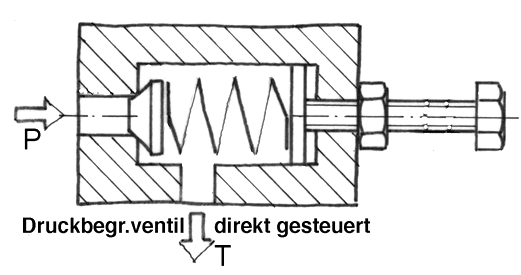

Gebräuchliche Dichtelemente sind der Dichtkantenring, der Radial-Wellendichtring und die Labyrinthdichtung (siehe »Dichtungen(2): Dichtelemente«.)

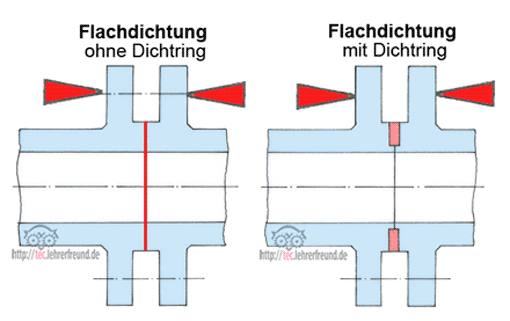

4. Die Nebenabdichtung

Bild 3: Außer durch den Hauptdichtspalt findet das Fluid oft Gelegenheit, auch an anderen Stellen auszutreten. Sie können mit einfachen Dichtelementen wie O-Ringen oder Membrandichtungen abgedichtet werden.

Die Skizzen unten sind für die Verwendung in Arbeitsblättern gedacht.