Herstellung von Eisen-Gusswerkstoffen: Kupolofen 12.01.2012, 12:30

Das Hochofen-Erzeugnis Roheisen eignet sich wegen seiner Zusammensetzung und seinen schlechten mechanischen Eigenschaften nicht für die Herstellung von technischen Bauteilen. Dazu muss es im Kupolofen verfeinert werden.

Herstellung von Gusswerkstoffen: Kupolofen

Roheisen eignet sich wegen seiner Zusammensetzung (hohe C-, S-, P-, Mn- und Si-Gehalte) und seinen schlechten mechanischen Eigenschaften nicht für die Herstellung von technischen Bauteilen. Dazu muss es verfeinert werden. Im weiteren Prozess entstehen Eisen-Gusswerkstoffe wie z. B. Gusseisen, das im Kupolofen oder Induktionsofen gewonnen wird.

(Kupol... könnte aus dem Französischen - coupole - oder Italienischen - cupola - stammen, wo es jeweils eine Kuppel meint. Den Namen erhielt der Kupolofen deshalb, weil frühere Bauarten einen kuppelförmigen Abschluss besaßen).

Ausgangsstoffe der Eisen-Gusswerkstoffe sind Stahlschrott, Gießereiroheisen, Gussbruch und Kreislaufmaterial der Gießerei. Zum Kreislaufmaterial einer Gießerei gehören z. B. die Speiser und Steiger der Gussstücke und Ausschuss-Gussstücke.

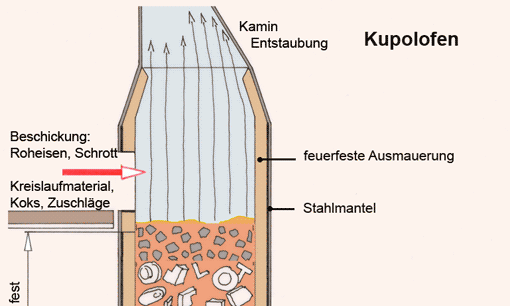

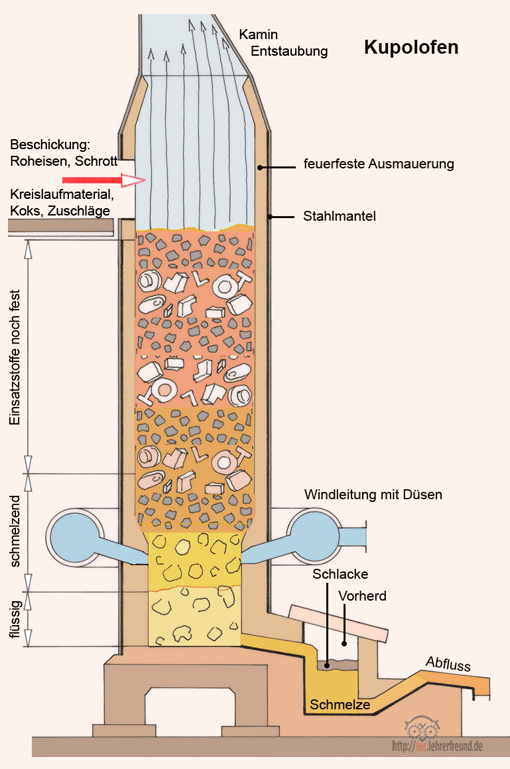

Der Kupolofen

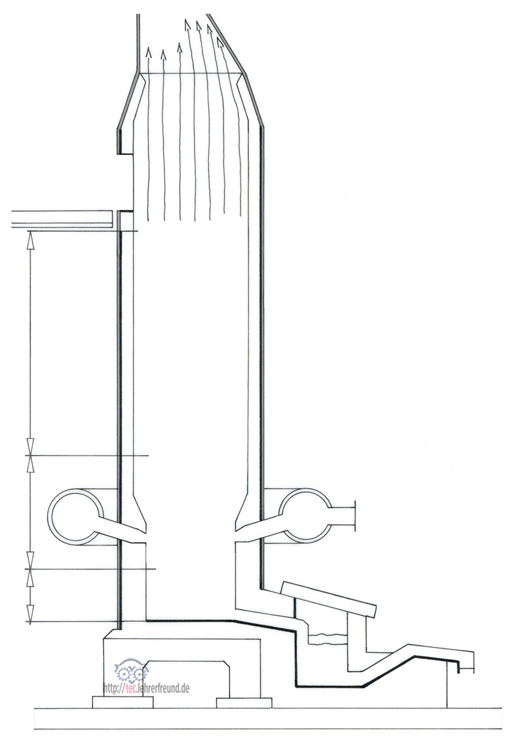

Der Kupolofen ähnelt in seiner Konstruktion dem Hochofen, arbeitet aber mit niedereren Temperaturen, so dass er sich nicht zum Erschmelzen von Metallen aus Erzen eignet. Er wird hauptsächlich zur Herstellung von Gusseisen aus Schrott und Roheisen benutzt und spielt daher eine große Rolle beim Recycling von Eisen und Stahl.

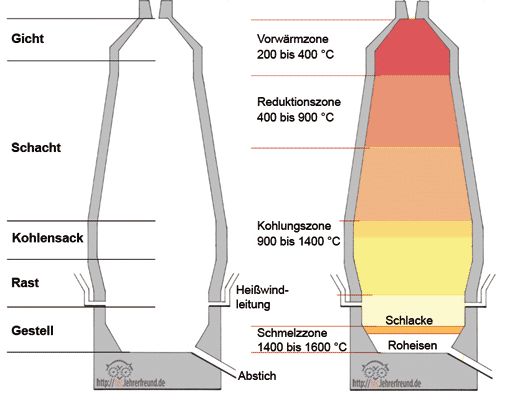

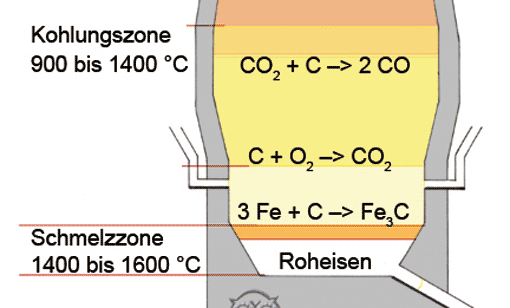

Der Kupolofen ist vom Prinzip her ein Schachtschmelzofen. Er wird von oben mit Brennstoff (Koks), metallischem Einsatz (Roheisen, Kreislaufmaterial, Stahlschrott) und schlackenbildenden Zuschlagstoffen (Kalkstein) befüllt. Im unteren Teil des Ofens wird von einem Gebläse verdichtete Verbrennungsluft (Wind) über Düsen in den Ofenschacht eingeblasen. Dabei wird die Wärme der Verbrennungsgase im Gegenstromprinzip auf die Beschickung übertragen.

Es gibt verschiedene Ausführungen von Kupolofen-Konstruktionen: Heiß-und Kaltwindkupolöfen, mit und ohne Sauerstoff arbeitende Kupolöfen, Standard- und Langzeitkupolöfen. Die Art des Schmelzvorgangs mit Oxidation und Reduktion bewirkt, dass der Kupolofen im Vergleich zu elektrischen Schmelzöfen wenig empfindlich ist für Befüllungen mit stark oxidiertem Schrott oder verunreinigten Einsatzstoffen. Die Kapazitäten der Kupolöfen reichen von wenigen Tonnen bis zu 100 Tonnen flüssigen Metalls pro Stunde.

Die Verwendung der Schmelzzonenkühlung ermöglicht die Verlängerung der Betriebszeiten von einem Tag (Tagesofen) auf einige Wochen (Mittelfristofen) bis hin zu einigen Monaten (Langzeitofen).

Die Mehrheit der Gießereien, die Gusseisen in großen Mengen für Industrien wie z.B. die Automobilindustrie und den Maschinenbau produzieren, arbeitet hauptsächlich mit Mittelfrist- und Langzeitöfen.

Beim „kokslosen Kupolofen“ (System Düker) wird als Brennstoff Heizöl oder Erdgas verwendet. Die hohen Kohlenmonoxid-Emissionen beim Einsatz von Koks werden werden dabei vermieden.

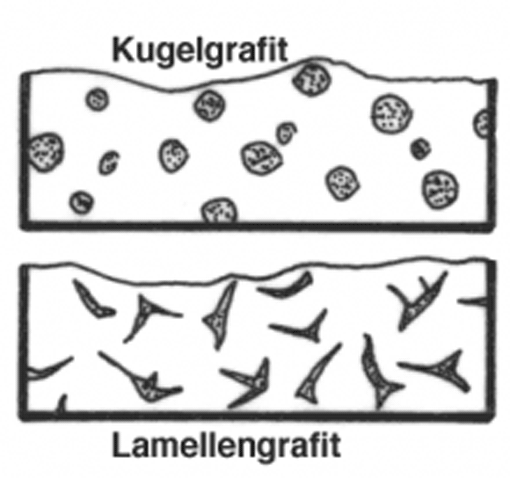

Das wichtigste Produkt des Kupolofens ist Gusseisen mit Lamellengrafit. Es ist wegen seiner guten Eigenschaften der häufigste Gusswerkstoff. Der hohe Kohlenstoffgehalt von 2,6% bis 3,6% ist die Basis für eine gute Gießbarkeit des Graugusses. Doch: Der als lamellenförmiger Grafit eingelagerte Kohlenstoff begrenzt die Festigkeit und die Zähigkeit. Grafitlamellen im Grauguss wirken bei Belastung wie innere Kerben. Dadurch entstehen Spannungsspitzen, die die Zugfestigkeit und Dehnung stark mindern. (Siehe auch den tec.LEHRERFREUND-Beitrag Kerbspannungen).

Der schwarze, weiche Grafit im hellen Grundgefüge des Gusseisens gibt der Bruchfläche des Gusseisens eine graue Farbe. Der Grafit führt zu guten Gleiteigenschaften, einer leichte Zerspanbarkeit und der Fähigkeit, Schwingungen zu dämpfen.

Die unvollständige Skizze unten ist für die Verwendung in Arbeitsblättern gedacht.