So funktioniert eine Spargelschälmaschine 28.04.2016, 07:46

In Spargelschälmaschinen werden zwischen sich drehenden Transportwalzenpaaren die Spargelstangen horizontal an Schälmessern vorbeigeführt. Die pneumatisch bewegten Messer schälen die holzigen Bereiche des Edelgemüses weg. Dabei entstehen annähernd rundgeschälte Spargel – bei allerdings schmerzhaftem Verlust: Rund 30% des Spargels landen im Schalencontainer.

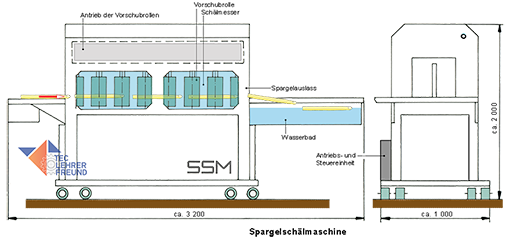

Spargelschälmaschine

Zu den lukullischen Hochgenüssen zwischen April und Ende Juni zählen zweifellos Spargelgerichte. Nur als bedingter Hochgenuss dagegen gilt das Spargelschälen von Hand. Egal wie die Stangen aussehen, sie verlangen einen vorsichtigen Umgang, denn sie sollen nicht abbrechen und von der zähen Haut soll nichts mehr an ihnen bleiben, denn holziger Spargel vergällt dem freudigen Esser/Schlürfer den Genuss. Da war es kein Wunder: Als die Spargelschälmaschine erfunden war, eroberte sie sich speziell in den Küchen der Gastronomen schnell den verdienten Platz, vorausgesetzt, diese wollten und konnten ab 20 000 Euro dafür aufbringen.

Wie funktioniert eine Spargelschälmaschine?

Wir gehen von einer mobilen Maschine aus, die zwischen 2 000 und 3 000 Spargel pro Stunde schält.

Das Opfer

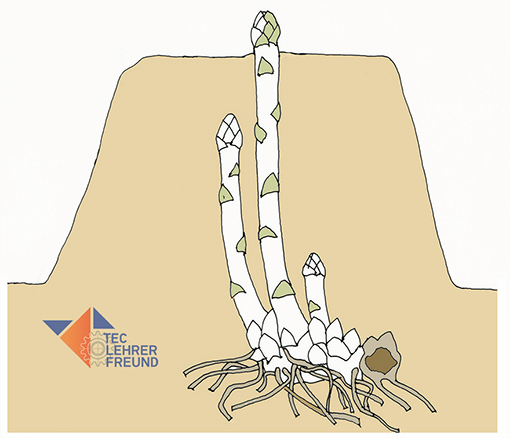

An den Kragen geht es dem weißen Gemüsespargel, botanischer Name Asparagus officinalis. Das Mordwerkzeug ist der Spargelstecher.

Bild: Spargelpflanze im Erdwall. Über die Erdwälle gezogene Kunststofffolien verhindern, dass der Spargelkopf grün wird, wenn er ans Licht kommt

Bild: Spargelstangen vor dem Schälen

Die Täterin

Die Spargelschälmaschine muss sich einigen Besonderheiten anpassen. Eine davon ist die Sprödigkeit des Spargelmaterials, die dazu führt, dass besonders dünnere Stangen leicht abbrechen.

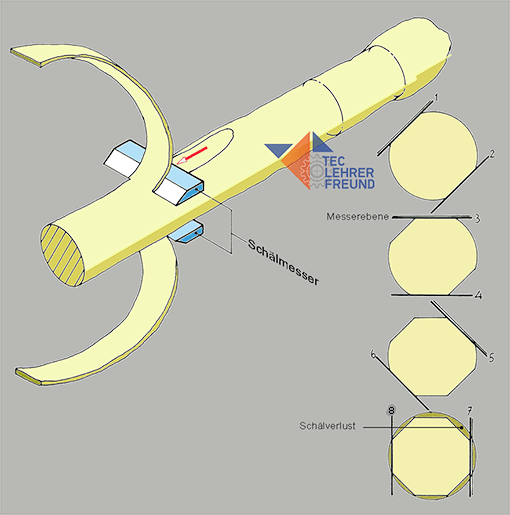

Anmerkung zum Bild: Um die Vorgänge besser zu erkennen, sind die Spargel im Verhältnis zu groß gezeichnet.

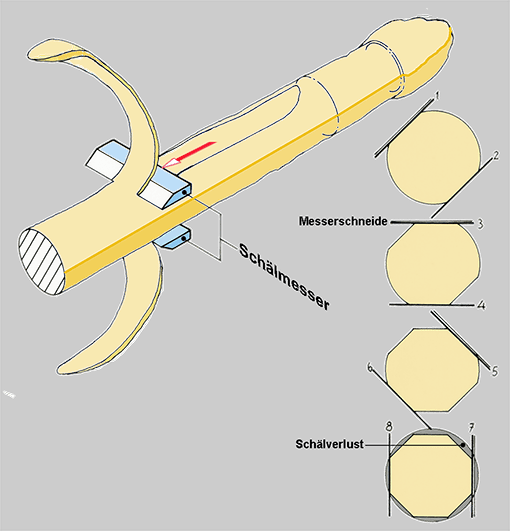

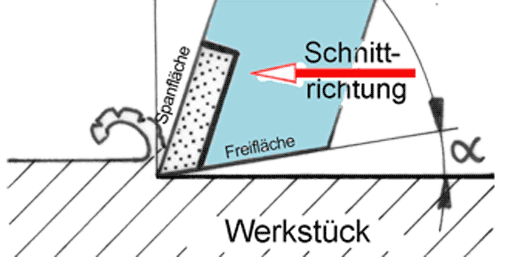

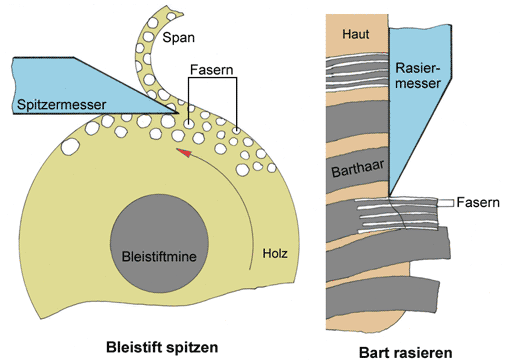

Zwischen sechs bis acht nebeneinander liegenden, senkrecht stehenden und sich drehenden Transportwalzenpaaren ( = Vorschubrollen) werden die Spargelstangen horizontal an Schälmessern vorbeigeführt. Die Messer werden von kleinen Pneumatikzylindern bewegt und schälen die holzigen Bereiche des Edelgemüses weg. Bei 8 Doppelmessern sind diese nacheinander um 22,5° ( = 360° : 16 Messer) versetzt. Auf diese Weise entsteht ein annähernd rundgeschälter Spargel. Allerdings ist der Verlust schmerzhaft; rund 30% des teuren Gemüses landen im unten liegenden Schalencontainer.

Beim Schälen wird durchgängig mit Wasser gespült. Dieses hält insbesondere die Schälmesser und die Transportrollen sauber.

Bild: Die Schälschritte rechts gehen auf 4 Doppelmesser zurück. Die Skizzen zeigen, dass die beim Schälen entstehenden Ecken noch sehr nahe an der verholzten Spargelhaut liegen. 6 Doppelmesser ergeben ein wesentlich besseres Ergebnis.

Das größte Kunststück der Schälmaschine liegt in der Steuerung der Schälmesser und der Vorschubsysteme. Sie stammt im beschriebenen Fall von einem renommierten Steuerungsspezialisten und arbeitet mit so genannten Ventilinseln. Dazu schreibt FESTO: »Durch das Zusammenfassen elektromagnetischer Ventile entsteht eine Ventilbatterie mit gemeinsamer Energieversorgung und Steuerung: Die Ventilinsel. Auf der Ventilinsel sind Pneumatikventile und elektrische Anschlüsse effizient integriert. Dank dieser Erfindung ... hat die Ventileinheit weniger Schläuche und kann wesentlich einfacher montiert werden.«

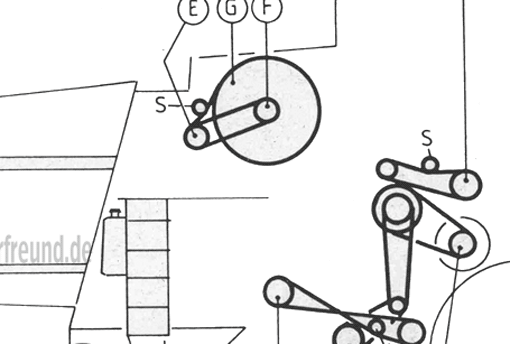

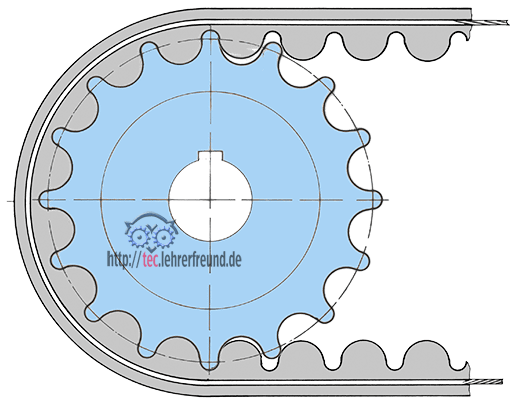

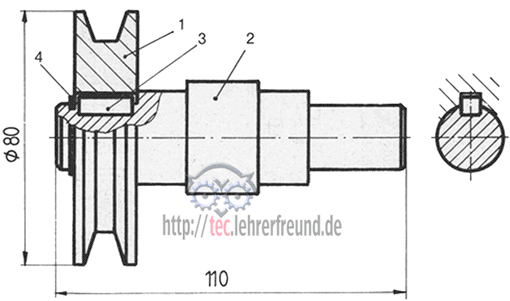

Im Kopf der Maschine treibt ein etwa 5 m langer Zahnriemen über ein Zahnradsystem die beweglichen Transportrollenpaare an. Die Druckkraft der Transportrollen ist pneumatisch stufenlos einstellbar. Den Schälvorgang überwacht eine elektronische Prozessorsteuerung.

Kann man Spargel auch stehend durch die Maschine transportieren?

Große Spargelschälmaschinen

Für sehr große Schälmaschinen, wie man sie etwa bei Konservenabfüllern benötigt, hat ein deutscher Hersteller ein anderes Schälsystem entwickelt. Es erinnert an die in der Getränkeindustrie gebräuchlichen Flaschenhaltesysteme. Anstatt eines geradeaus laufenden Bands werden die Spargel senkrecht in »Tulpen« genannten zylindrischen Aufnahmen an die Schälmesser heran transportiert. Diese kreisförmige Konstruktion (im Maschinenbau auch »Revolverschlitten« genannt) spart Bauraum und macht die Maschinen kompakter.

Die Vertikalvariante hat zudem den Vorteil, dass der Schälbereich frei ist von den Transportrollen und dass die Schällänge elektronisch eingestellt werden kann, denn der holzige Teil des Spargels liegt je nach Frischegrad einiges unter dem Spargelkopf. Damit bleibt für den Verbraucher mehr Spargel übrig.

Nachteil: Die Maschine benötigt ein aufwendiges Greifersystem, das die in die Maschine eingeführten Spargelstangen vom Transportband aufnimmt und sie in die Tulpen steckt. Dabei hält ein ein weicher, luftgefüllter Silikonbalg den empfindlichen Spargelkopf fest.