Hydraulische Antriebe (1): Grundaufbau 09.02.2011, 15:56

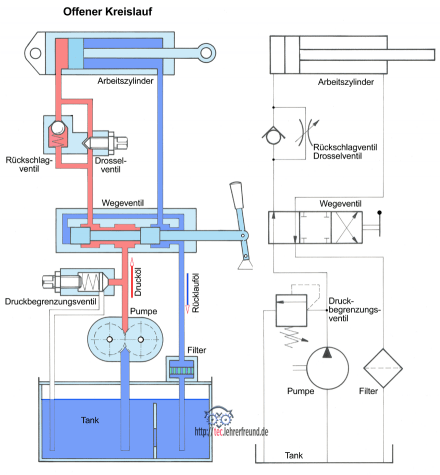

Hydraulik und Pneumatik sind technische Disziplinen der Fluidtechnik. Die tec.LEHRERFREUND-Beiträge »Hydraulische Antriebe« wollen dem Leser den Aufbau hydraulischer Grundschaltungen vermitteln. Hier finden Sie eine solche Schaltung in Real- und Symboldarstellung nach DIN ISO 1219.

Hydraulische Antriebe (1): Grundaufbau

Hydraulik und Pneumatik sind technische Disziplinen, die unter dem Oberbegriff Fluidtechnik stehen. Die tec.LEHRERFREUND-Beiträge Hydraulikanlagen (1) bis (5) führen den Leser in die Grundlagen hydraulischer Schaltungen ein. Ein tieferes Wissen darüber ist ohne das Studium spezieller Bücher und ohne - was noch wirkungsvoller wäre - schulische Ausbildung in dieser außerordentlich vielfältigen Technik kaum möglich.

Was die Darstellung der Hydraulik im Schulunterricht betrifft, so gibt es eine Menge von Hilfsmitteln. Neben Folien oder OH-Klarsichtmodellen sind dabei von besonderem Wert speziell für den Unterricht konzipierte Übungsanlagen mit auswechselbaren oder kombinierbaren Hydraulikelementen, an denen sich Messungen durchführen lassen. Sie stellen allerdings teure Investitionen dar.

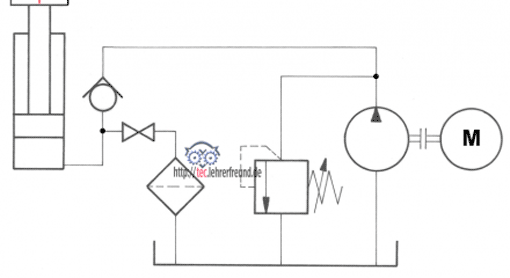

In den tec.LEHRERFREUND-Beiträgen geht es grundsätzlich um die hydrostatische Energieübertragung. Das Grundprinzip: Eine von einem Motor angetriebene Pumpe (= Hydropumpe) erzeugt einen unter Druck stehenden Ölstrom (Volumenstrom, Förderstrom), der zu einem Ölverbraucher (Hydrozylinder oder Hydromotor) geleitet wird. Dort wird die im Förderstrom gespeicherte Druckenergie in mechanische Energie zurückverwandelt. Solche Systeme bezeichnet man als hydrostatische Antriebe. Daneben gibt es die hydrodynamischen Antriebe.

Im Maschinenbau werden vorwiegend hydrostatische Antriebe eingesetzt. Andere Bezeichnungen dafür sind »hydraulischer Antrieb« oder auch »Hydrosystem«.

Vorteile hydraulischer Lösungen:

1. Auf kleinem Raum lassen sich großer Kräfte und Leistungen übertragen.

2. Geschwindigkeiten lassen sich - auch unter Last - feinfühlig stufenlos regeln.

3. Ruhiger Lauf, schnelle und weiche Bewegungsumkehr.

4. Einfacher und sicherer Überlastungsschutz.

5. Lange Lebensdauer und hohe Wartungsfreundlichkeit der Anlagen wegen der Selbstschmierung der gleitenden Teile durch das Hydrauliköl.

Nachteile hydraulischer Lösungen:

1. Ölviskositätsschwankungen infolge Temperaturänderung beeinträchtigen die Arbeitsgenauigkeit.

2. Bei hohen Betriebsdrücken und -temperaturen können Dichtungsprobleme aftreten.

3. Luft im Hydrauliköl kann die Steuerungsgenauigkeit beeinträchtigen.

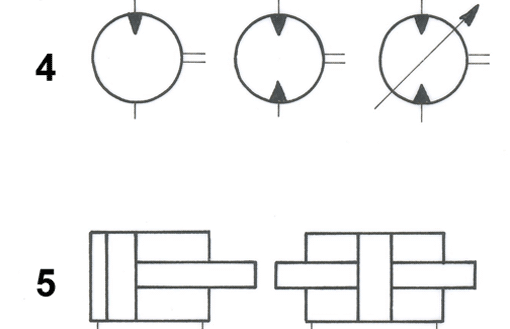

Bei der theoretischen Behandlung von Hydrosystemen spielen die Schaltsymbole eine wichtige Rolle. Sie werden in den tec.LEHRERFREUND-Beiträgen »Hydraulische Antriebe (2) und (3): Hydraulikelemente in Symboldarstellung« vorgestellt.

Grundsätzlicher Aufbau einer hydraulischen Schaltung

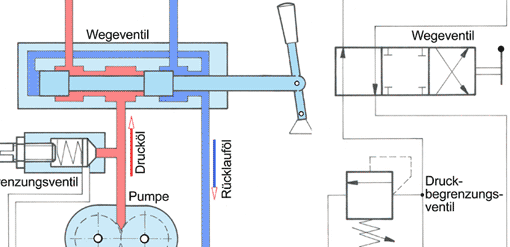

Der Aufbau ist links als realistische Zeichnung dargestellt, rechts als Schaltplan mithilfe von Symbolen nach DIN ISO 1219. In der Regel stimmt die tatsächliche Lage der Hydraulikelemente mit deren Lage in der Symbolzeichnung nicht überein.

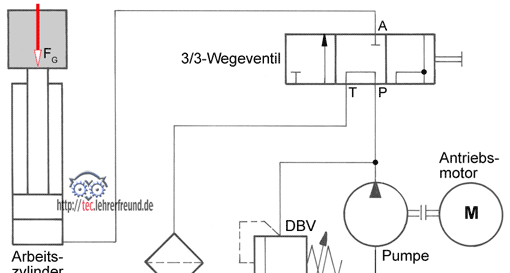

Die Hydropumpe - hier eine Zahnradpumpe - saugt aus dem Tank Öl an. Die Pumpe wird von einem Motor angetrieben - oft ist sie am Getriebe angeflanscht. Den größten Teil der über die Antriebswelle zugeführten mechanischen Energie wandelt sie in hydraulische Energie um. Diese liegt am Druckanschluss der Pumpe hauptsächlich als Druckenergie im Ölstrom (Förderstrom) vor. Der von der Pumpe erzeugte Öldruck ist abhängig von der Kraft, die die Kolbenstange des Arbeitszylinders beim Ein- oder Ausfahren überwinden muss. Anstelle des Arbeitszylinders könnte auch ein Hydromotor angeschlossen sein.

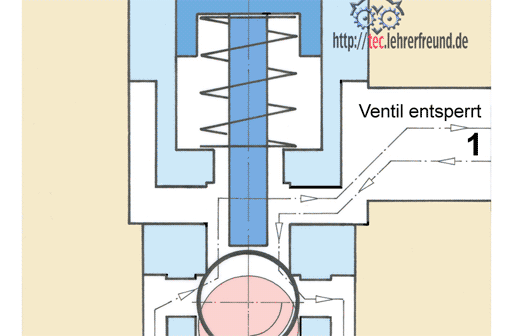

Der Kolben fährt aus: Das Öl fließt über das Wegeventil und das Drosselventil zur Kolbenseite des Arbeitszylinders: Der Kolben fährt aus, und das Öl auf der Kolbenstangenseite fließt über das Wegeventil und den Filter zum Tank zurück. Bei diesem Vorgang ist das Rückschlagventil geschlossen; an ihm liegt der von der Pumpe erzeugte Druck an.

Der Kolben fährt ein: Zum Einfahren der Kolbenstange wird das Wegeventil über einen Hebel in die rechte Schaltstellung geschaltet. Nun fließt das Öl auf die Kolbenstangenseite: Der Kolben fährt ein, und das Öl auf der Kolbenseite fließt über das nun geöffnete Rückschlagventil in den Tank.

Das Wegeventil hat die Aufgabe, den Weg des Förderstroms zu steuern. (Die hier gewählte Sperrstellung in Ventilmitte ist problematisch, weil sie bei jedem Überfahren zum Öffnen des Druckbegrenzungsventils führt).

Das parallel geschaltete Druckbegrenzungsventil ist durch die Feder auf den im Hydrosystem höchstzulässigen Druck eingestellt. Wird dieser Druck erreicht, dann öffnet es, und ein Teil des Ölstroms fließt zum Tank zurück.

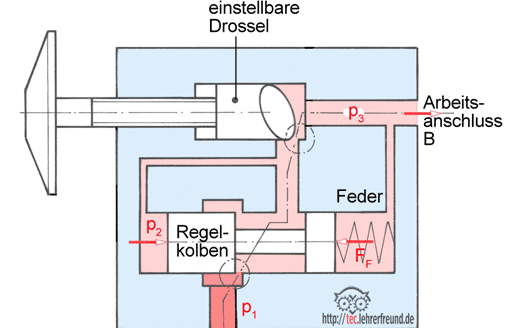

Die Spaltgröße am Drosselventil bestimmt die Ausfahrgeschwindigkeit der Kolbenstange. Wird über die Einstellschraube der Drosselquerschnitt verkleinert, steigt der zwischen dem Druckanschluss der Hydropumpe und dem Drosselventil herrschende Druck an und die Ausfahrgeschwindigkeit der Kolbenstange - sie ist abhängig von der Kolbenfläche und vom Förderstrom - sinkt ab.

Weitere Beiträge zum Thema:

- Hydraulikelemente in Symboldarstellung

- Grundschaltungen (5 Beiträge in Vorbereitung)

- Lehrertipps: So könnte man eine Unterrichtseinheit zu »Hydraulik« aufbauen

- Wie funktioniert ein vorgesteuertes Wegeventil? (in Vorbereitung)

- Wie funktioniert ein Stromteiler? (in Vorbereitung)

- Seilbagger, Trommelantrieb (in Vorbereitung)

- Hydraulische Bauelemente in Mobilmaschinen

- Vorteile der Hydrostatik, siehe Radlader

- Druckabfall

- Hydrauliköle: Eigenschaften